В России получено регуляторное одобрение на производство первых компонентов для реакторной установки РИТМ-200 с использованием 3D-печати. Этот шаг открывает новую страницу в отечественном атомном машиностроении, подтверждая готовность отрасли к внедрению передовых производственных методов.

Первым изделием, созданным по новой технологии в Опытном конструкторском бюро машиностроения имени И. И. Африкантова (входит в Госкорпорацию «Росатом»), стала клеммная коробка. Перед получением разрешения прототипы прошли полный комплекс испытаний, которые подтвердили их надежность. На основе этих результатов была разработана и утверждена вся необходимая нормативная документация, а также получен первый сертификат от Российского морского регистра судоходства.

Реакторы серии РИТМ-200 являются энергетическим сердцем новейших российских атомных ледоколов. Кроме того, именно на их основе планируется создание целого флота плавучих и наземных атомных станций малой мощности (ММР) как в России, так и за рубежом.

«Получение нормативной документации на первое изделие для реакторной установки РИТМ-200, изготовленное с помощью аддитивных технологий, позволяет в будущем тиражировать технологию 3D-печати для создания различного оборудования для судовых ядерных энергоустановок, а также других видов и назначений техники атомной отрасли», – отметил главный технолог ОКБМ Африкантов Юрий Вытнов. Реализация проекта позволила не только накопить уникальный опыт, но и заложить основу для производства более сложных и ответственных компонентов реактора.

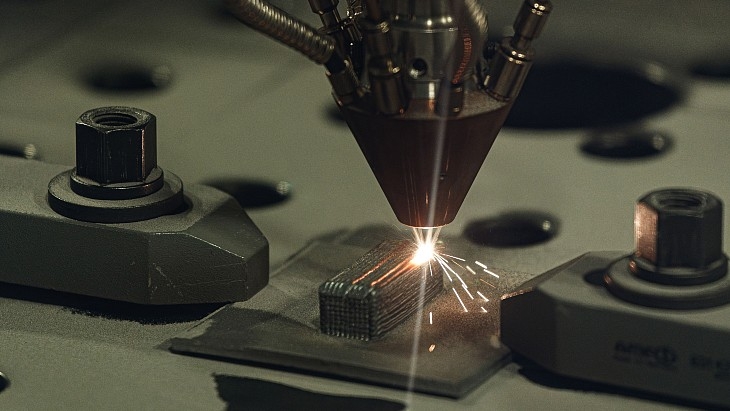

Илья Кавелашвили, директор по развитию бизнеса аддитивных технологий Топливной компании Росатома «ТВЭЛ», подчеркнул, что использование 3D-печати открывает принципиально новые возможности для конструкторов и производственников. Появляется возможность создавать детали с оптимизированной геометрией и улучшенными характеристиками. «Это позволяет повысить эффективность и надежность оборудования, а также снизить его вес и стоимость», – добавил он.

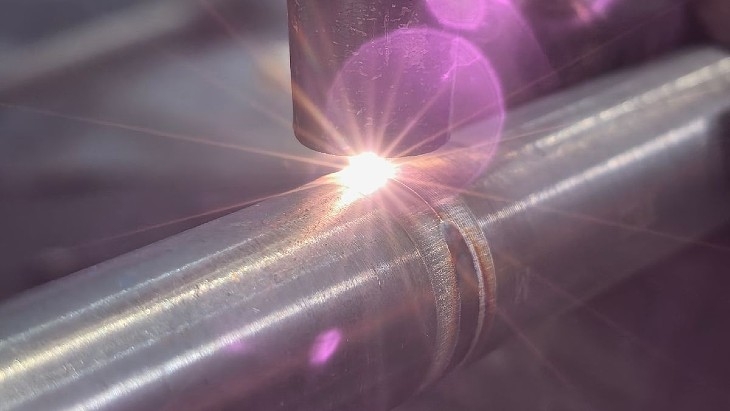

Аддитивные технологии, где объекты «печатаются» путем послойного нанесения материала, позволяют изготавливать детали сложной формы, производство которых традиционными методами литья и механической обработки затруднено или вовсе невозможно. 3D-печать также помогает сократить время производства, оптимизировать расход материалов и уменьшить вес конечных изделий. Ранее в России этот метод применялся для создания испытательного оборудования и технологической оснастки, но для непосредственных компонентов ядерного реактора он используется впервые.

Международное агентство по атомной энергии (МАГАТЭ) видит значительный потенциал в 3D-печати для ядерного сектора. Первым примером в мировой практике стало рабочее колесо насоса, напечатанное на 3D-принтере и установленное на словенской АЭС еще в 2017 году. Позже, в 2021 году, Ок-Риджская национальная лаборатория в США изготовила крепежные кронштейны для энергетического реактора, а в 2022 году компания Framatome установила первый напечатанный из нержавеющей стали топливный компонент на шведской АЭС «Форсмарк». Наряду с Россией, аддитивные технологии активно внедряют и другие страны, включая Южную Корею и Великобританию, что говорит о глобальном тренде в атомной промышленности.